极目新闻通讯员 白红丽

11月6日上午,由中铁大桥科学研究院(以下简称桥科院)参与多项工作的世界首座双层斜拉-悬索协作体系大桥——铜陵长江三桥正式通车。大桥建设过程中,桥科院技术团队在智能建造、螺杆轴力检测、UHPC桥面铺装、阻尼器安装等工作中发挥了重要作用,以精益求精的态度确保大桥建设顺利进行。

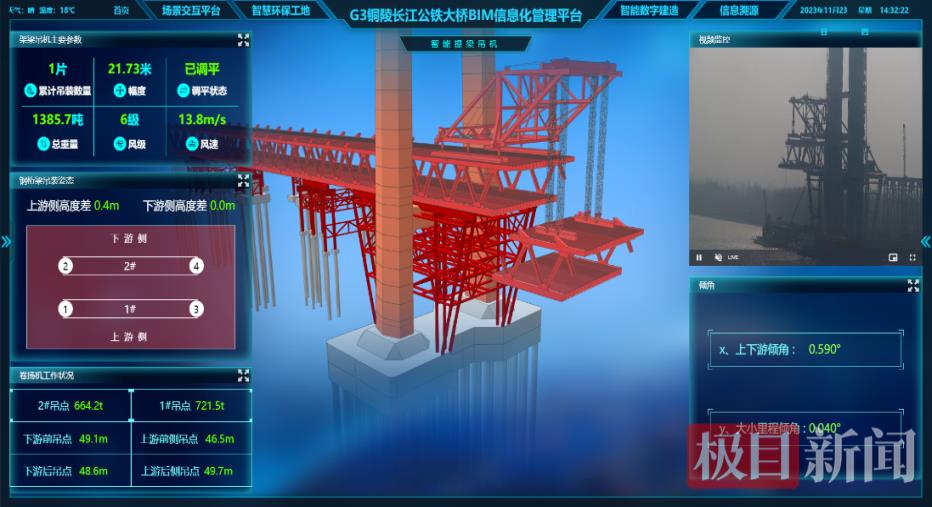

通车现场智能建造:数字化系统实现“毫米级”精准合龙

铜陵长江三桥主跨988米的斜拉——悬索协作体系桥方案,为千米级大跨度钢桁梁桥在世界范围内首次采用。该体系既有效利用了悬索桥“一跨过江”的优点,将对通航的影响降至最低,又有效利用了斜拉桥承重强的优势,将主塔建在岸边以避开防洪堤坝,有效保障了防洪安全。

铜陵长江三桥BIM信息化管理平台

铜陵长江三桥BIM信息化管理平台

桥科院利用中铁大桥局云平台,结合BIM、物联网、互联网、GIS、智能传感等系列技术,实现BIM技术在项目的深度应用,研发了系列环境感知装备,推出了边辅跨钢梁提梁、钢梁顶推、主缆架设过程的数字化监管系统,设计了多种水上风险监测信息化模块,实现了架梁吊机转运等多项高难度作业智能化控制。相关技术不仅可以对全项目进行可视化展示,还能实时监测结构受力状态,实现风险智能播报与预警,为大桥建设保驾护航。

现场开展信息化建设工作结构创新:万次检测与新材料破解抗振抗疲劳难题

索夹螺杆检测为保证大桥索夹螺杆紧固力符合设计要求,桥科院项目组开展了为期半年的索夹紧固工艺优化及螺杆轴力检测工作。项目组通过采用公司自主研发的紧固索夹螺杆力检测技术及率先提出的索夹螺杆同步张拉优化改进工艺,充分考虑了影响螺杆紧固质量的各种要素并提出可实施的方案,使得紧固后的螺杆力符合设计要求,持续开展的索夹螺杆轴力检测达10000次以上,为大桥的安全与高品质建造提供了坚实的技术保障。

为提高桥面刚度和抗疲劳性能,大桥主桥公路桥面采用了超高性能混凝土组合桥面的形式。公司UHPC团队根据大桥UHPC钢桥面密配筋薄层铺装体系特点,进行了密配筋超宽桥面系的高稳态UHPC配合比优化设计、基于匀质性提升的高品质UHPC规模化生产技术、基于铺装关键参数控制的高质量UHPC大面积施工养护技术等多项技术创新,使UHPC材料多项指标全面符合大桥施工环境特点与设计要求。团队共承担了桥面48000平方米的混凝土铺装工作,助力大桥顺利通车。

超高性能混凝土现场浇筑

为显著提升大桥运营品质,有效抑制斜拉索风致振动,公司在全桥128根斜拉索上安装了自主研发的杠杆质量阻尼器,通过独特的杠杆放大与附加惯质技术,实现对斜拉索振动的高效抑制,性能表现优异。同时,公司还在桥塔与主梁关键连接部位安装了8套桥梁黏滞阻尼器,为大桥整体结构注入强劲附加阻尼,显著提升桥梁抗震能力,确保结构即使面临强震荷载,依然安全稳固。

阻尼器现场照片

铜陵长江三桥

铜陵长江三桥

铜陵长江三桥全长1505米,主桥长980米,是《长江干线过江通道布局规划(2020-2035年)》中规划的过江通道之一,是贯彻落实国家“一带一路”、长江经济带及长三角一体化发展战略的重点工程。大桥通车后,对于发挥皖江承东启西、连接长三角和川渝鄂赣的中枢作用,促进区域交通优化发展、完善过江通道布局具有重要意义。

(图片由通讯员提供)